アルティナ抱き枕カバー整理

閃の軌跡のアルティナ・オライオンちゃん、抱き枕カバーがいくつか存在するんだけど、怪しいサイト多くてよくわからない。

だから、現時点でわかっているカバーを整理する。全部で6種類

| ① | ② | ③ |

|

|

|

| ④ | ⑤ | ⑥ |

|

|

|

①正規品

ファルコム(ゲームメーカー)がライセンスを与えている正規品。

リファレンスな抱き枕カバー。このデザインを基にいくつかコピー版が存在する。

入手手段

かつて受注販売されていた正規品。今ではオークションでしか手に入らず、定価2~3倍の高値で取引されているらしい。

僕も持っているが、受注期間に間に合わずヤフオクで手に入れた。転売屋は悪。

ロリスジなど

正規品なのでスジはない。当たり前やぞ。

②コピー版(高精度)

①正規品と非常によく似ているが、遠くから見ると顔のラインが若干異なる。

よく見ると、肩のトールズの紋章の書き込みが荒い。ここで判別できる。

ロリスジなど

ないです。

③コピー版(低精度)

①正規品とデザインは似ているけど、書き込みが甘いやつ。

パット見てわかるけど、これも一応、肩の紋章で判別できる。

入手手段

台湾系のオークションで見かける。日本語な通販サイトでも扱いはあるが怪しい。やめた方がいい。

ロリスジなど

ない。

④同人系1(CuddlyOctopus)

まじかるなアルちゃん。

大陸系の抱き枕サークルCuddlyOctopusが販売。中国の絵師さん(@KyuriTizu)が描いてるらしい。

入手手段

- https://cuddlyoctopus.com/ja/product/%e3%82%a2%e3%83%ab%e3%83%86%e3%82%a3%e3%83%8a%e3%83%bb%e3%82%aa%e3%83%a9%e3%82%a4%e3%82%aa%e3%83%b3/

- アルティナ・オライオン 抱き枕カバー-18+

上記ページで購入可能。上のページ(CuddlyOctopus)は中国製、下のページ(SakuraPalace)は日本製らしい。販売価格がかなり異なるので注意。日本製の方が生地の品質良い+送料安い。

2021年に中国製を購入済み。発注⇒受領まで3か月程度。特に問題はなかった。(ついでにティオちゃんのもあったので買った)

ロリスジなど

あるぞ。やったね!

上記の入手手段ページの右隅にR18へ切り替える必要あり

⑤同人系2(萌工房)

閃IIのえちえち特務服版。

口コミを考えると、このデザインは海賊版の可能性がある(萌工房でググると疑わしい記事が出てくる)。

しかし、Twitter、pixiv、Google画像検索で調査したが、元となったデザインを見つけられない。コミケとか頒布会で出されてればググって出てくると思うのだけど・・

入手手段

- 英雄伝説 閃の軌跡Ⅱ アルティナ・オライオン 抱き枕カバー 1/2サイズ 萌工房 smz10187-1 - D-M.N/22JiGen[★納期2週間ほど頂戴します★] - BOOTH

- https://www.costsukuri.com/goods-the-legend-of-heroes-arutina-oraion-3258.html

- https://www.ruten.com.tw/item/show?21837637814606

Boothなどで購入可能。Costsukuriでも買える(R18版はここ)

シリコンバストを入れられるらしい?確かにアルティナちゃんちょっとだけあるからね。中国の方が抱き枕文化は発達しているのでは

ロリスジなど

ある

⑥同人系3(ぐらしおんさん版)

#アルティナ・オライオン アルティナ - ぐらしおんのイラスト - pixiv

Pixiv Fanboxで2021/6頃に公開されたデータを基に作成されたらしい。

現在はデータ非公開。(著作権怪しそう。まぁ、データあっても数無いと生産難しいし、そこらへんグレーなのか?)

ロリスジなど

健全

その他、感想など

- 今回、⑤同人系2(萌工房)、⑥同人系3(ぐらしおんさん版)を購入検討するために調べた。海賊版の可能性あるし、データの出所をはっきりさせたいしね。結果として、100%白いわけじゃないけど、たぶん買っちゃうと思う。

- 閃2のころからアルティナちゃんをストーカーしてたけど、①正規品の抱き枕の受注期間に間に合わなかった。僕は軌跡シリーズのネタバレをかなり警戒していて(空1stのエンディングのせい)、クリアするまで攻略を見る気になれない。クリアするのに50時間以上かかるので、週末だけやって大体2か月かかる。気づいたのが受注締め切り3日後ぐらいで、その日からヤフオクにずっと張り付いてた。クリスマスの日に配送⇒出品されたので即落札⇒12/31に到着だったな。そのあとに出てきたラピスちゃん枕の受注期間は、発売日からだいぶ余裕あって助かった。

- ②コピー版(高精度)はTwitterで存在を知った。①正規品とかなり似ていて、いわゆるES品じゃないのって持ってる人にリプライしてしまったけど、本当はコピー品だったらしい。紋章はそれとして、口元と眉の辺りが若干違うんだけど、このアルちゃんも悪くないと思う

- アルティナ・オライオンちゃん、中国版では「亞爾緹娜・奧萊恩」らしい。ググるとき役立つ

- 姉設定のミリアム・オライオンちゃんの抱き枕ほしい。なんでこんな人気無いんだ?明るいロリキャラは人気ないのか?僕はケッコンルートを選んだのに・・・。彼女の等身大が描かれたグッズは、シーツカバーとA0タオルケットがあって揃えてるんだけど、やっぱり抱き枕カバーが欲しい。CuddlyOctopusとかは、$2000ぐらい(USD?)で絵師にリクエスト品を描いてもらえるらしいんだよね。頼んでみようかなぁ

スタンディングデスクと畳の長椅子を作ったよ

年末に机を作ったのでメモがわりに投稿

- 経緯

- 長椅子(164cm X 82cm X 高さ45cm)を製作する

- 概要

- 椅子の材料

- 工具

- 簡単な作り方

- 1、骨組みを作る

- 2、足をつける

- 3、下地マットをタッカーで留める

- 机の天板(180cm X 85cm)を製作する

- 概要

- 机の材料

- 工具

- その他材料

- 簡単な作り方

- 1、電動サンダーで表面を整える

- 2、油性オイルステインを塗る

- 3、電動サンダーで表面を仕上げる

- 4、仕上げ用のワックスを塗布する

- 机の足(高さ可変)を購入&設置する

- 必要なモニターアームを購入&設置する

- 完成

経緯

引っ越しの都合でしばらくの間、ちゃぶ台にPCを乗っけて、人間はフローリングに座って過ごしていた。

そろそろちゃんとした環境が欲しいので、新しく机と椅子を作ることにした。

■まず机から決めたい。

机に乗っけるものは、

- アマゾnで3万円セールしてたPIXELAの50型ディスプレイ

- 27型のiMac

- 27インチぐらいのTV

の3つで、ディスプレイとiMacはモニターアームで吊るす。

50型のディスプレイはかなり安価に買えたけど、周辺器具を全て高いものに揃えなければいけないので、正直後悔している。

これら3つを配置するには一声180cmぐらいの幅が必要で、奥行きも80cmぐらい欲しくなる(部屋の間取りから結局85cmにしたけど、それでもディスプレイの圧迫感は強い)。しかし、そんな机はなかなか売っていない。幅160cm程度だとまだあるんだけど。

売ってないので、天板は自作するのが良さそう。幸いにも、1820mm X 910mm として板のサイズは規格化されているので(サブロク板)、180cm程の天板を自作するのは容易だった。

■机に載せるものは決まったので、今度は椅子を決めたい。

長くフローリングで過ごしていた生活を振り返ると、結構寝そべって操作することが多い(フローリングなので結構寒いけど)。

オフィスチェアはかなりリクライニングしてくれるけど、横にはなれない。必要なのはソファーみたいな長椅子。身長を包み込む長さのソファーなので、2mあれば十分そうで、だいたい5万円〜ぐらい。またソファーだとトレードオフがあって、高さ調整が出来ないのが痛い。

どうしようかと考えていたら、最近は立って作業するためのスタンディングデスクが流行っているらしく、電動で高さを変えてくれる机があるらしい。Flexispotというブランドで、安くて3万円台から、机の足だけ売られている。立って作業するのは捗る実感はあるけど、なんか働いてる感があって辛い気もする。そもそもオフィス目的で作られてるんだろうけど。とにかく、この足で高さ調整の問題は解決できそうで、椅子の高さは固定でも問題がない。

ただ、どのソファーにするかは決め手がなく(寝そべれればいいから)、色々と物色していると、ホームセンターに畳が売られているのを見つけた。実家には畳がある生活だったけど、引越し先にはフローリングしかない。懐かしさもあって、畳張り的な長椅子にすることを決めた。必要あれば、その上に座椅子を乗っけてリクライニング可能にすればいい。

売っていた畳は164cm X 82cmのマット型になっているので、これを木材の骨組みの上に畳を乗っければ、簡単に欲しい長椅子になる(なお、筆者の身長は女子小学生並みである)。安価な2x4材のベンチの製作事例は豊富にあり、素人設計であっても、人が乗っても壊れない耐荷重は簡単に得られるので、長椅子も自分で作ることにした。

椅子の高さは特に条件はないが、机の足は最低60cmまでしか短くならないので、少し高めに45cmとした。

■まとめると、

- 長椅子(164cm X 82cm X 高さ45cm)を製作する

- 机の天板(180cm X 85cm)を製作する

- 机の足(高さ可変)を購入&設置する

- 必要なモニターアームを購入&設置する

ことで、ちゃんとしたPC環境が作れそうなことがわかった。組み立ての所要時間は乾燥時間を除けば、概ね20時間程度。かかった費用は机に7万円ぐらい、椅子に1.5万円/脚ぐらい。モニターアームはPIXELAの50型ディスプレイ支えるやつで4万ぐらい。

(Nゲージ)ギャップレス閉塞(危険)(未完)

構想

Nゲージの閉塞システムは多くの実装があるが、規模が大きくて据え置きのレイアウトではDCCかTNOSで解決された気がする。

いずれも下準備が必要で、DCCなら車両とコントローラに改造が必要で、TNOSなら車両に改造は必要がないが、代わりにコントローラとレールの配線が煩雑になる。

しかるに、小規模で据え置きじゃない、ちょっと床に引いてみたようなレイアウトで閉塞をやるのは結構面倒くさい…はず。

という背景があって、車両改造なし、ギャップ入れないまま、フィーダー数(給電箇所)だけを増やして、配線最小で閉塞できないか考えた。

考えた結果、給電箇所に非対称な電流源を置き、レールの片方を通り抜ける電流を流し、レール電圧降下で車両にかかる電圧を選択的に制御することで、閉塞を作れることがわかった。

シミュレーション上は動くけれども、かなり危ないことをやっていて、レール抵抗が1~2Ωとすれば、レールをスルーさせる電流は常に2~3A程度になる。この電流は常にコントローラに帰ってくるので、20W程度常に消費することになる。

オームの法則で、レール抵抗を稼がないと電流を減らすことが出来ない。レールの抵抗(確か白金)は思いのほか低いので、短区間で1Ωの抵抗を稼ぐにはジョイントの数を増やさないと達成できない。(レールをニクロム線で作ればなんとか…)

逆に変に抵抗値が高いポイントがあると、発熱して危なさそう。

J社国内線予約の非公開機能?:隣席ブロックと予備席の解放

疑い

飛行機に乗る時、ステータスがあると隣に誰も来ない、隣席ブロックが存在すると時々聞いていて、それって本当なんですかねー、と疑ってたけど一応本当だったのでメモる。

後方とかの選択できない座席(予備席)についても書いたけど、不明点多し。

眉唾な情報も混じっているのでそこは勘弁してほしい。

調査

下記調査はJGPステータスを持ったアカウントと、ステータスなしのアカウントで調査した

概要

- 隣席ブロックは,予約システムに見えない機能として存在していて、出発48時間前以降から有効になる。

- 非公開っぽい機能なので、ブロックの保証はされなさそう。

- 座席指定にステータスが必要な座席では、隣席ブロックできない?(確証なし)

- ステータスごとに細かい違いがあるかも?(確証なし)

くわしく

運賃とステータスによる座席ブロックはわかったが,出発直前の挙動については不明点が残っていた。羽田→山口行きの便で色々実験できたので,わかったことを記録する。

調べていくと、隣席ブロックの他にも、予備席を解放する挙動がある。これは後述するとして、まずは隣席ブロックを説明する。

- 隣席ブロックが有効だと、ステータスを持ったアカウントの隣がブロックされる(KVS上ではX+).この場合,ステータスのないアカウントでは隣席を指定できないが,(おそらく)同じレベルのステータスがあれば指定可能.

- ただし、隣席ブロックが効かない区画があり、以前の記事で説明したステータスがないと指定できない座席(KVS上ではElite属性な座席)の隣席ブロックはできないようだ(JGPで73Hの普通席で確認)

- 窓側・通路側を指定した場合には、中央の座席がブロックされる(3列だと)。中央の座席を指定した場合には、通路側がブロックされる。

- 隣席ブロックが有効になる期間は、搭乗48時間以後であり、48時間以前では有効にはならない(KVS上でX+とならないことを根拠としている)

- 隣席ブロックは公式にアナウンスされている機能ではないので、予約システム上の考慮にすぎない。

隣席ブロックは多少スケベ心を刺激する要素があって、KVSとJ社のシートマップがあれば、他人のステータスを推察できる。KVS上ではX+表記となっていて、真ん中だけブロックがかかっていれば、明らかに隣席ブロックによるものと分かる。J社の予約システムでそれを選択できれば、同じぐらいもしくはライトなマニアがいると分かるが、出来なければ常軌を逸したフライトジャンキーに占領されていると確認できる。(本当にステータスで細かい区別があればだけど)

最初に述べていた、予備席の解放については、まだ不明点が多い。確信を持った情報はないが、分かっていることを書く。

予備席とは、以前の記事で述べたが、搭乗48時間前よりも早い段階では運賃・ステータスに関わらず指定できない座席を指す。

ちなみに以前の記事

sosoru.hatenablog.jp

搭乗48時間以後、予備席は一部を除いて指定可能な形として解放されるが、ステータス依存で選択可不可が決定される座席もあって、

KVS上はX+(空席であるが、指定不可)の状態にも関わらず、J社の予約システム上では指定可能な座席が出現する。

解放される座席は、横並び2席のペアになっているようで、通路側+中央か、窓側+中央かの2パターンがあるらしい。(もっと複雑かも)

ペアの出現は後方座席でしか確認を取れていない。(前方・中央の座席にも予備席は存在するので、ペアが出現している可能性はある。)

解放された座席を選択すると、片方のペアのロックが外れて誰でも選択可能になる場合がある。

この予備席の解放の機能は、隣席ブロックと合わせるとまぁまぁ便利で、確実に中央が空いている座席を指定できるため隣席ブロックが働く。

実験

羽田⇨山口宇部行きの便で試して見た.

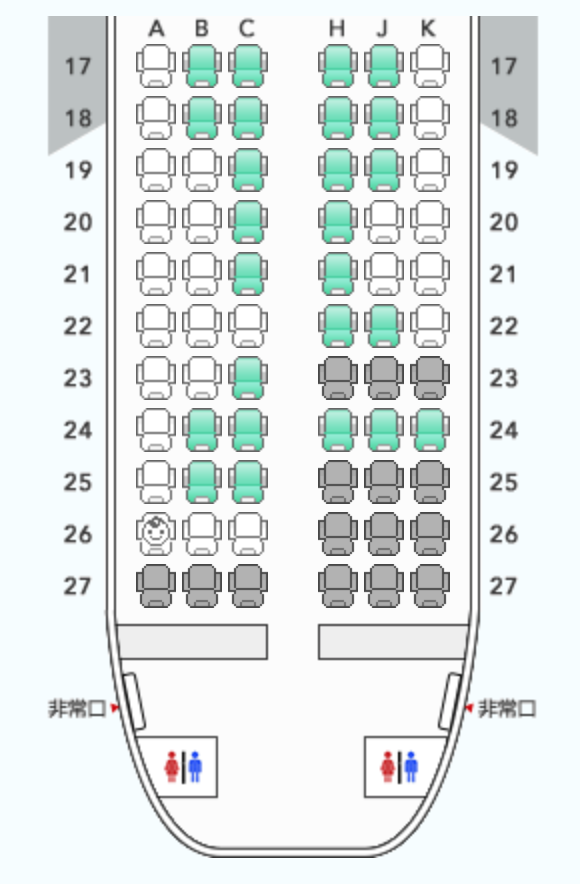

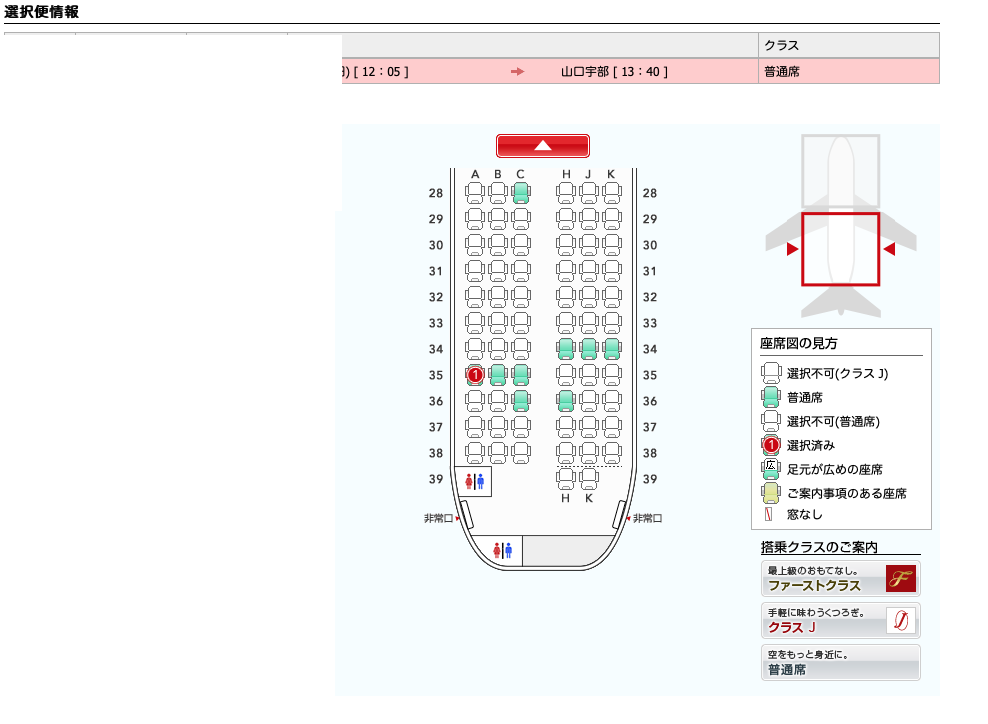

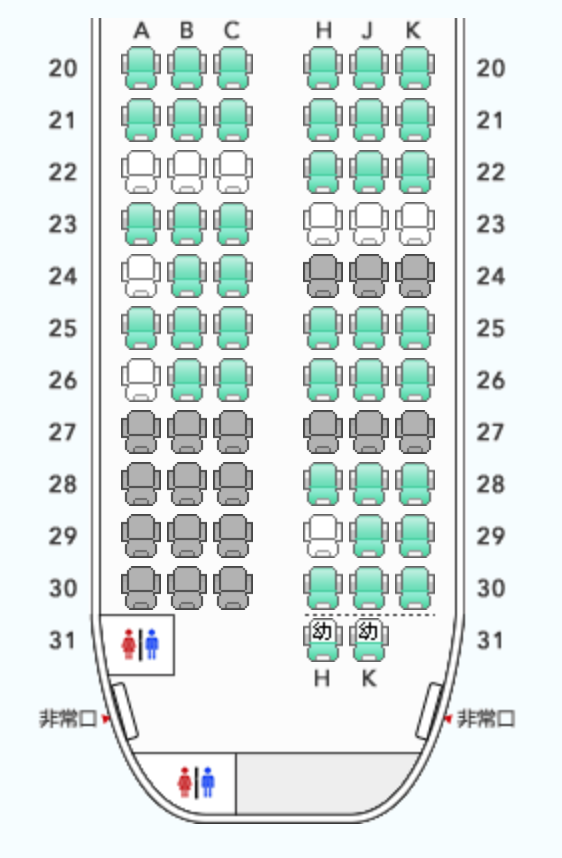

JGPなアカウントで35Aを抑えている状態を作っておき,一般のアカウントでシートマップを開く.

このとき,35Aの他にも35Bもロックがかかっているように見える.(KVSで見るとX表示の空席扱い)

これが隣席ブロックと呼ばれるもので,システム上でロックがかかる.35Aから席を動かすと35Aと35Bは選択可能にもどる.

(ちなみにで真ん中席(35B)を抑えると,隣席ブロックは通路側にかかるようだ)

↑JGPアカウントで見た場合。35Aを抑えた。今気づいたけど、幼児連れの凡例がない。なんでだ。ろりこんがバレたか?

↑ステータスなしアカウントで見た場合。35ABと34HJが指定できない。

35列目以外にも目を向けると,34HJも一般のアカウントでは指定できない.

これがステータスがあると指定可能な予備席で,KVS上ではX表示の空席扱いに見える.(KVSのスクショ消えてしまった…)

面白いのは,34HJにロックがかかる条件で,もし35Aに人がいない場合,34HJは誰でも指定できる状態に変化する.(35ABはロックされたまま)

ただし、連鎖的な解放がみられたのはこの便のみなので、再現性は保証できない。

感想

飛行機を飛ばすには重量バランスの制約があると聞く、予備席解放の挙動って、空いてる所に行きたい乗客をうまく誘いつつ、飛行機のバランスを取るために操作してるんじゃないかな。とてもスマート。

そういえば最近気付いたけど、自動チェックイン機って、人がいるかブロックなのかが分かるようになってるみたい。当日に座席変更するときは注意しよ

(レシピメモ)ラムとレーズン入りカルボナーラ

標題、飽きてきたので忘れないうちにメモっておく。

2週間分ぐらいの材料を成城石井で揃えたので、成城石井ばっか出てくるけど回し者ではないです。

今度作るとき写真撮って載せたい(たぶんやらない)

材料(一人前)

| 材料 | 備考 |

|---|---|

| 生クリーム 50mL | 脂肪分47%の使ってるけど、30数%でも味は変わらないかも |

| 牛乳 25mL | 普通の牛乳。生クリームと合わせて75mL程度で十分 |

| 卵 1個 | 普通の卵。全卵使ってる |

| ベーコン 50gぐらい | 成城石井で売ってるカタマリになってるベーコン「7日間漬け込んだベーコンブロック」を使ってる。カットしやすい |

| クリームチーズ 1個 | kiriを1つ入れてる。 |

| チェダーチーズ 20gぐらい | 成城石井で売ってたやつを使ってる。チェダーチーズがあればクリームチーズ要らないかも?コクに影響出るので好みで |

| ブラックペッパー 適宜 | S&Bの挽いてあるやつを使ってる。ガンガン入れてたので、15食ぐらいで使い切りそうだった。 |

| パスタ 1束 | マーマーの1.6mm。もっと太くてもいいかも |

| 塩 小さじ1 | 普通の塩。パスタを茹でる際に入れる。 |

| オリーブオイル 適量 | ベーコンとレーズンを炒める際に使用。食用油でも代用可 |

| コンソメ 小さじ1/2 | 顆粒のコンソメ。しょっぱさが無かったので入れてる。パスタ茹でる時の塩加減を増せば要らないかも |

| レーズン 適量 | 「有機ミッドナイトビューティーレーズン」だそうです。近くの有機食材店で買ってきた。苦味を出してくれるので重要 |

| ラム酒 大さじ1ぐらい? | ダークラム。コクを出してくれるので重要。炒め工程の最後に入れるつもりだけど、生クリームに小さじ1混ぜても悪くなかった。アルコールきついけど |

玉ねぎは嫌いだから入れない。チャーハンとかで炒めた玉ねぎは美味しいんだけど、パスタに入れた玉ねぎってなんであんなにまずいの小一時間玉ねぎに問いただしたい。

チーズだけだとまろやかな感じだけで一味足りない。コンソメだとコンソメ感だけでなんかイマイチ。なので、ラム酒で風味をつけて、レーズンの苦味で引き立たせる。

ラム酒の風味はチーズと共存できるので良し。

料理にお酒を入れる目的って、肉の臭みを消すとかなはず。今回の場合、風味が少ない状態に風味を加えようとしているので、風味の強いラム酒が適切?

調理器具

| 材料 | 備考 |

|---|---|

| ボウル | 生クリームとか攪拌用 |

| パスタ茹でる用鍋 | |

| ベーコン炒める用鍋 | |

| ざる | |

| まな板 | |

| 包丁 | |

| タイマー | パスタゆで時間管理 |

| ポット | お湯を沸かすため、鍋でいいかも |

他にフォーク、スプーン、菜箸、等々

作り方

①茹でる用のお湯を沸かしながら、ボウルにソースを用意する

- パスタを茹でる用のお湯をポットに仕掛ける(1L程度。多少、少なくてもいい)

- 生クリーム50mLと牛乳25mLをボウルに入れる

- クリームチーズを1つ、手で砕いてボウルに入れる

茹でたパスタと混ぜる時に、溶けやすくするため。指の大きさぐらいなら大丈夫?結構手にくっつくし適当で

- 卵を1つ割ってボウルに入れる

- コンソメ小さじ1/2をボウルに入れる

- ブラックペッパーを適量ボウルに入れる

5振りぐらい?入れすぎてもそこまで辛くなる印象はない

- チェダーチーズを20gぐらい、細かくしてボウルに入れる

個別包装でなければ、包丁で細かくする

- ボウル内をフォークでかき混ぜておく

- ここら辺でお湯が沸いてるので、パスタ茹でる用鍋に熱湯を移して火にかける

②パスタを茹でながら、ベーコンとレーズンを炒める

- 塩を小さじ1用意し、熱湯が沸騰したら入れる

- パスタ一束を、パスタ茹でる用鍋に入れる。タイマースタート

1.6mmのパスタで茹で時間は7分と記載されているが、生クリーム等々と混ぜる工程あるので、6分ぐらいで上げる

- ベーコン炒める用鍋にオリーブオイルを適量引いて、加熱しておく

- レーズンを適量取り出し、ベーコンをスライスしておく

レーズンは見た目10個ぐらい?ベーコンは厚さ2~3mmぐらいで切ってると思う

- レーズンとベーコンを、ベーコン炒める用鍋に広げて強火で炒める

ベーコンの焦げ目が付くぐらい。1〜2分ぐらいかかる?

- 十分に炒めたら、パスタの茹で汁をベーコン炒める用鍋に入れて、弱火にする

茹で汁で鍋の温度を下げる。飛び跳ねるので注意。

- パスタをゆで上げる15〜30秒前に、ベーコン炒める用鍋にラム酒を入れる

温度が高いと(多分)ラム酒の風味が飛ぶので、アルコールだけを飛ばすために、茹で上げ直前に処理する。

③パスタをお湯から上げて、炒めたベーコン等々と混ぜる

- パスタをゆで時間6分程度で、ざるに揚げて水気をきる

- 水気が切れたら、ベーコン炒める用鍋に入れて軽く混ぜる

- ボウルの中身(ソース)を、ベーコン炒める用鍋に入れて混ぜる

重要な工程。加熱が少なくて、とろみがつかな過ぎるとパスタに絡まないし、加熱しすぎるとボソボソになる。

鍋は弱火にかかっている状態。チーズが溶け切っていて、パスタに十分絡むまでかき混ぜる。ソースが多いと時間がかかる

④ソースと混ぜて、いい感じにとろみがついたら皿に盛り付けて終わり

- 皿に盛り付けて、ブラックペッパーを適量ふりかけたら完成

こんな感じになればいい(あんまし綺麗じゃないけど)

国内線JAL座席指定制限の解析レポート

機材ごとの指定制限マップ

各機材ごとの指定制限マップを下記記事に貼り付けた.間違いがあれば@sosoruまで連絡して欲しい.たぶん2~3個はある.指定制限は2018/8月頃に調査した.

座席表マッピングスクリプト

JALの国内線予約システムの座席表に指定制限をマッピングするスクリプト.Safari Extensionを準備した・・・が,林檎デベロッパー申請中なので,もう少し公開まで時間を欲しい

(本当に欲しいのはJALアプリの座席表にマッピングするヤツだよね)

指定制限とは

JALのチケットを購入すると,どこの座席に座りたいか指定できる.座席マップが出てきて,座れるところはカラー表示され,座れないところは白く見えて選択できない.なろほど,白いところは誰か人が居るんだろうと考える.

しかし,飛行機の場合,座席選択できない理由は数種類存在する.

- すでに人がいるから

人の席とったらどろぼう

- 座ると飛行機が傾くから(予備席)

飛行機の機体バランス調整などの理由で指定できない座席がある.本記事では予備席と呼称する.機体の後方や前方に存在し,搭乗前日まで指定できない.予備席が占める割合が大きいのは,主に小さな飛行機で,地方から離島に向かう便は注意が必要.

- ステータスが足りないから(ステータス席)

JGCプレミア(JGP)・ダイヤモンドのステータスがないと指定できない座席がある.普通席・クラスJの最前席や,ファーストクラスの窓側席などが該当する.

- 運賃が安すぎるから(運賃制限席)

普通運賃以外で予約すると,指定可能な座席に制限がかかる.往復割引・ビジネスきっぷは未検証.先得や特便割引のチケットでは制限がかかる.この制限は,前方の座席や非常口座席にかかっている.

JGCステータス(JMBサファイア含)は上記の運賃制限がかからなくなり,割引運賃でも普通運賃の扱いになる.

なお.予備席と運賃制限とステータス制限がかかる座席は,搭乗前日の朝5時までには制限が解除され,選択可能な状態になる.これらの制限は機材ごとに存在しており,路線ごとの違いは今のところ見当たらない.

また,これらはシステムが自動的にかける制限と思われ,人の手の操作による例外はあると思われる.

上記の制限を下記表にまとめる.

| 条件 | 選択可能な座席 |

|---|---|

| 搭乗前日朝5時頃以降 | 全ての席(一部予備席は除く?) |

| ステータスJGP以上 | 予備席以外 |

| ステータスJGC以上 or 普通運賃 | 予備席+ステータス席以外 |

| それ以外 | 予備席+ステータス席+運賃制限席以外 |

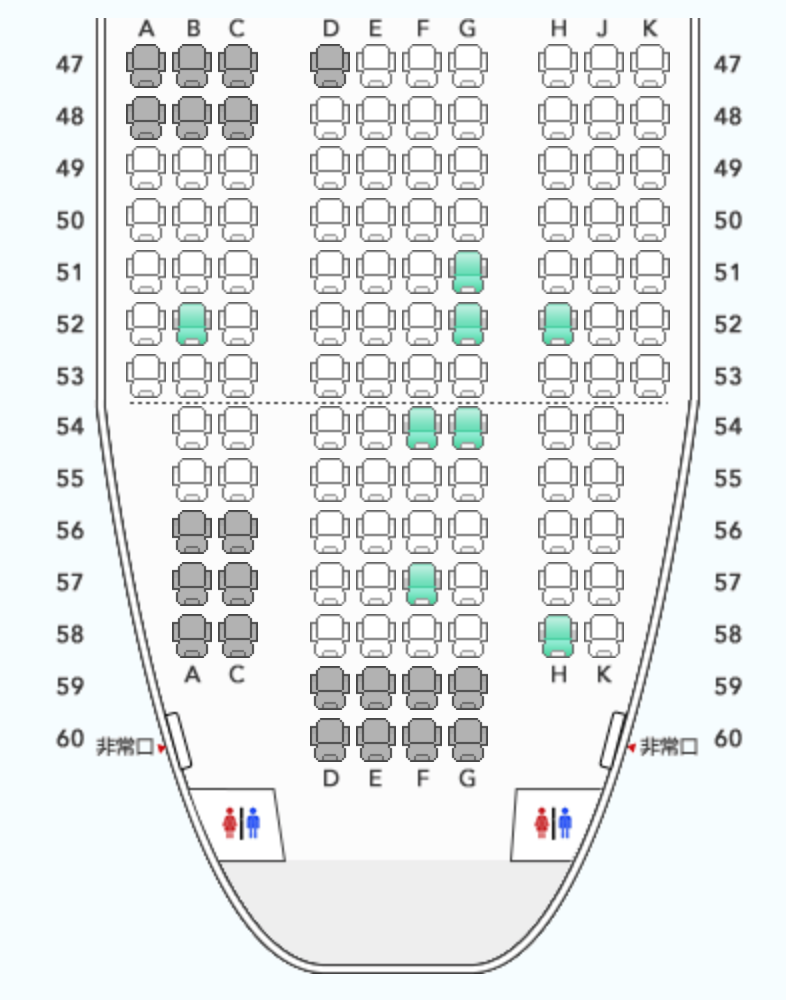

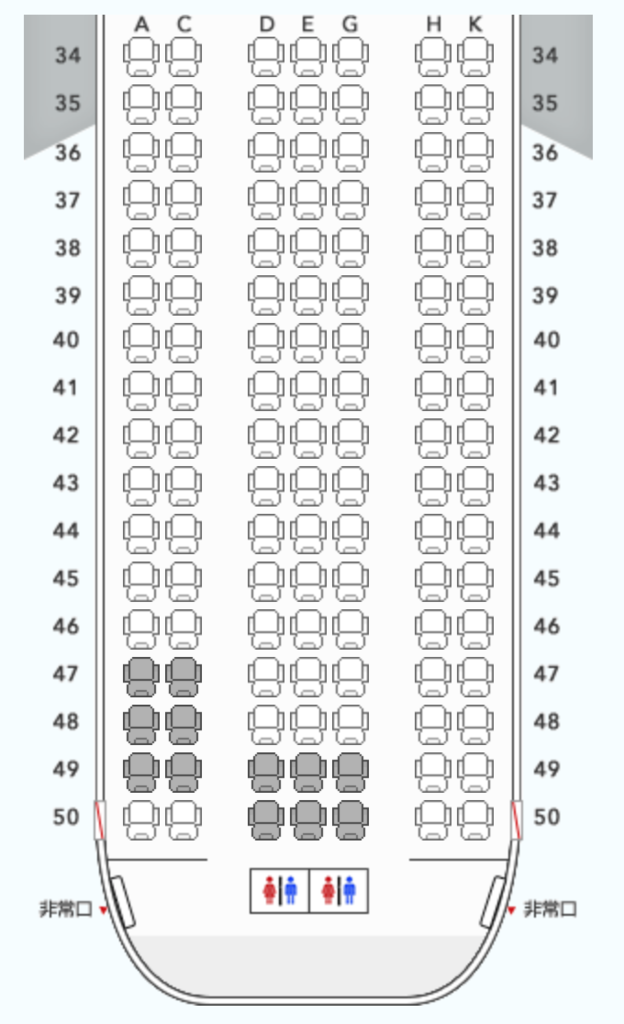

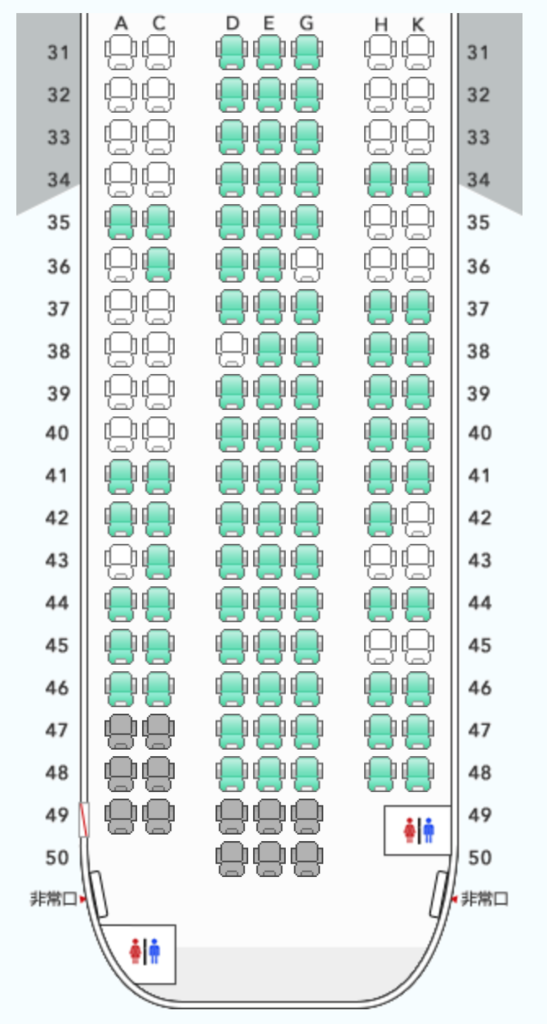

これらの制限を座席テーブルにマッピングすると,複雑な形状をしている場合があって,たとえば767-300ERの普通席が面白い.

真ん中のE列にのみ制限がかかっておらず,隣に人が居ると錯覚しやすいため,指定しにくい.グループの人たちが割り当てられやすそうな配置になっている.また,MissingWindowな19Kだけポツッと制限がかかっていない.

予備席の配置も独特である.

いわゆる,JGC持ちだと非常口を指定しやすいというのは,28列目に運賃制約がかかっているからと思われる.他の非常口座席は予備席の扱いになっているようで,搭乗前日まで指定できない.

調査ツールを用いた検証

飛行機の空席を調査するツールが世の中には存在する.主に特典航空券(award)の空きをチェックするために使われるらしいが,空席状況をチェックする用途にも使用できる.

調査ツールの一つであるKVSToolを見ていたときに,上記の指定席制限を発見した.

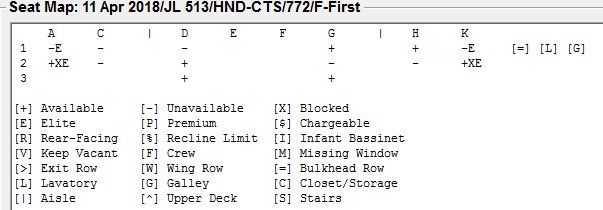

調査ツールの空席状況表示は,ステータスが必要な座席や,ブロックされている座席を教えてくれる.ブロックされている座席とは,空席の扱いにかかわらず何らかの理由により,選択できない座席のことである.下記は画面の一例で,XEと表示されている座席はステータスがないと選択できない.

KVSToolでブロック表示[X]が表示される理由は,予備席か,運賃制約がかかっているかのどちらかである.運賃制約は,空席状況を表示する際に予約クラス(Booking Class)を変更すれば確認できる.予約クラスについては下記参照.

国内線JALの座席クラス+運賃と,予約クラスの対照表を下記に示す.KVSToolを用いる際に参照して欲しい.

| 座席クラス | 予約クラス | 予約クラス(運賃制約あり) |

|---|---|---|

| ファーストクラス | F | A(未検証.ファーストクラスに運賃制約ないため) |

| クラスJ | J | C |

| 普通席 | Y | W |

予備席と運賃制約を見るには,制約がかかっていない予約クラスの空席状況と比較すれば良い.ステータス席は[E]として表示されるため,判別はたやすい.

KVSTool表記と状況を下記表にまとめる

| 予約クラス | 表記 | 状況 |

|---|---|---|

| FJY | + | 選択可能席 |

| FJY | +X | 予備席 |

| FJY | +XE | ステータス席 |

| FJY | - | すでに選択されている席 |

| FJY | -X | すでに選択されている席.ブロック状態の理由は不明(修学旅行的な団体予約?) |

| FJY | -E | ステータス席ですでに指定されている席 |

| ACW | + | 選択可能席 |

| ACW | +X | 予備席 or 運賃制約 |

| ACW | +XE | ステータス席 |

| ACW | - | すでに選択されている席.運賃制約席も選択されるとこの状態 |

| ACW | -X | すでに選択されている席.ブロック状態の理由は不明(修学旅行的な団体予約?) |

| ACW | -E | ステータス席ですでに指定されている席 |

空席状況の表記には未解決点がある,いくつかの機材にはステータス席の扱いのまま,予備席の扱いになっており,通常の予備席との区別がつかない.KVSTool上の表記は -XE である.(人で埋まっていれば,-E表記).

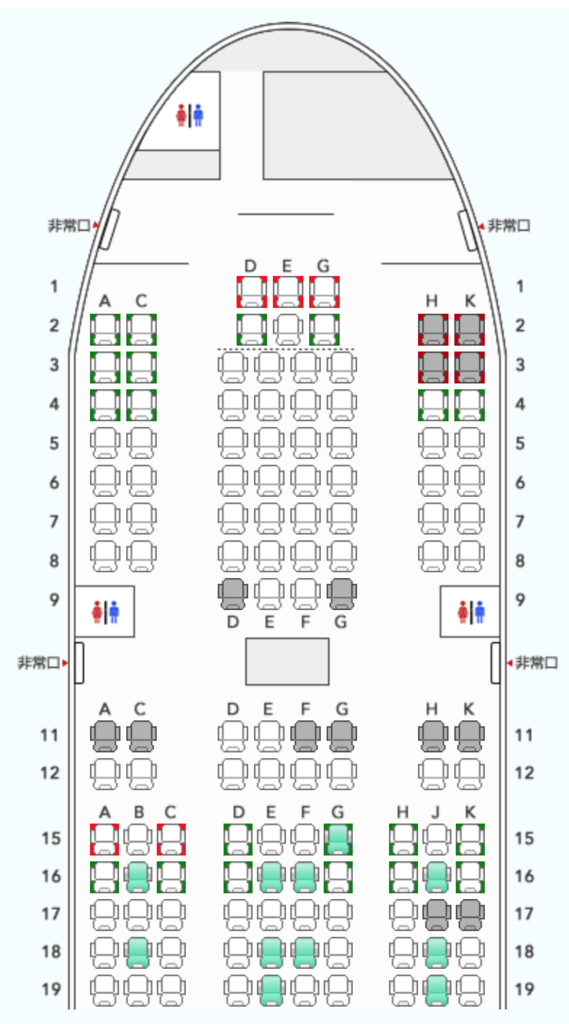

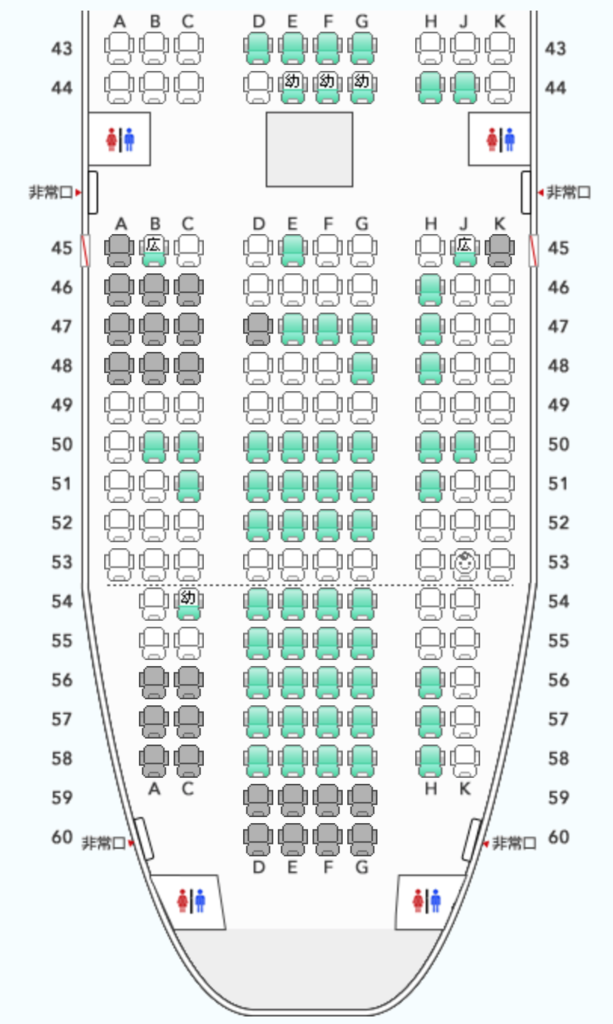

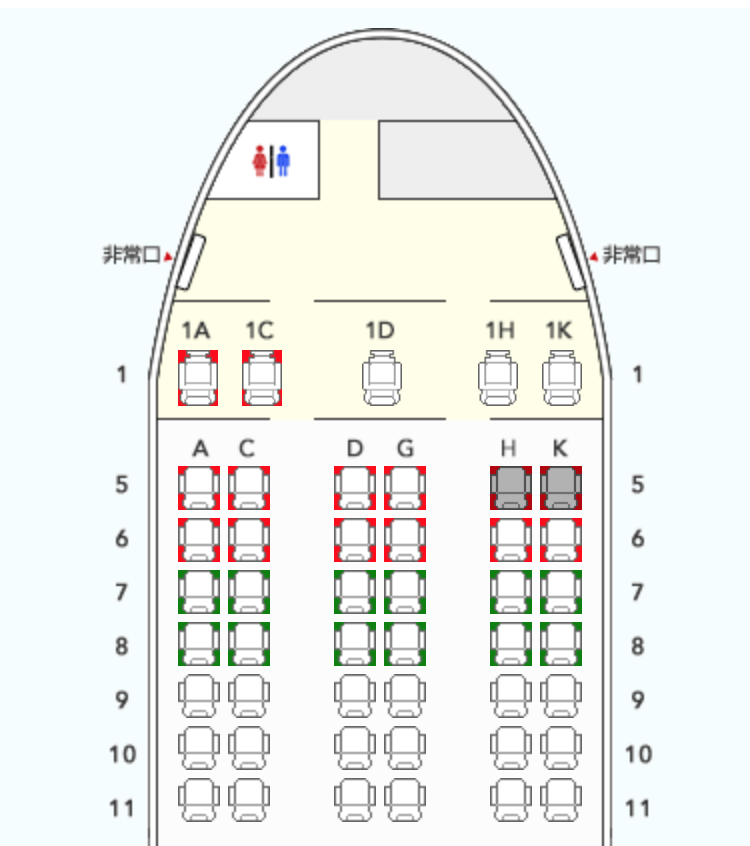

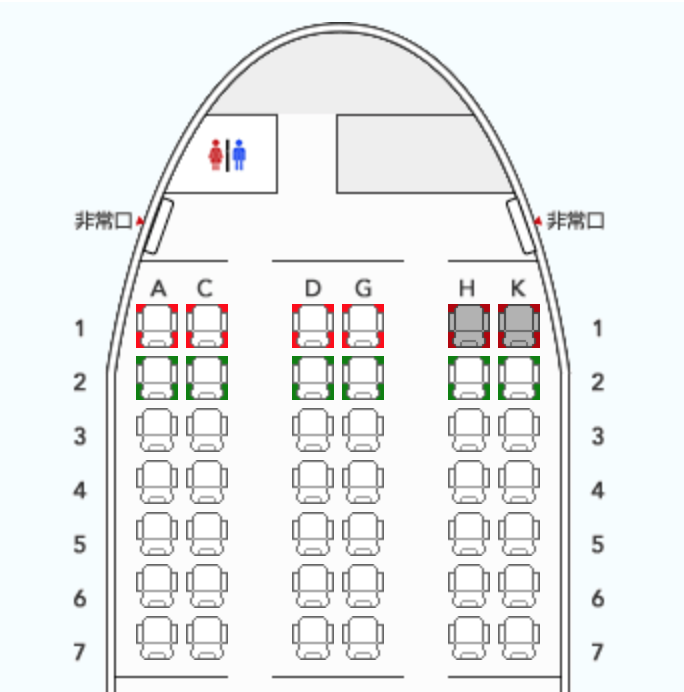

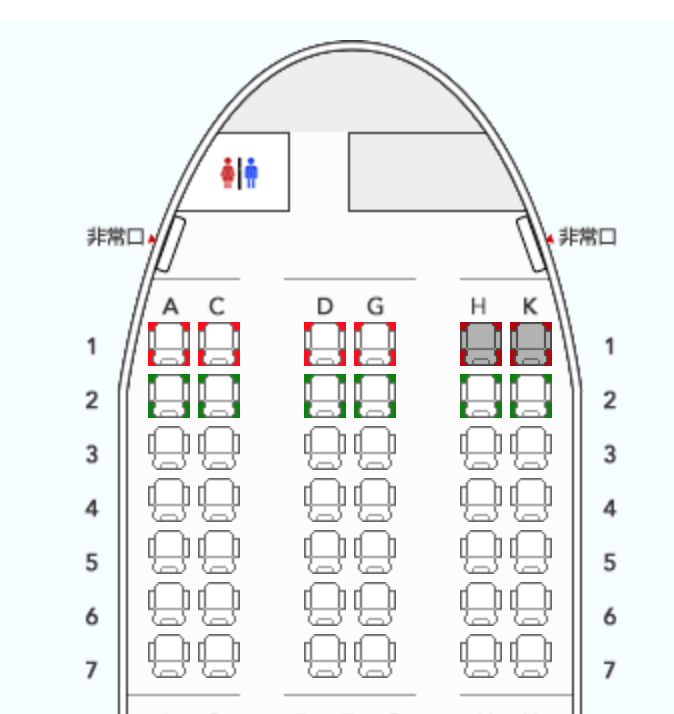

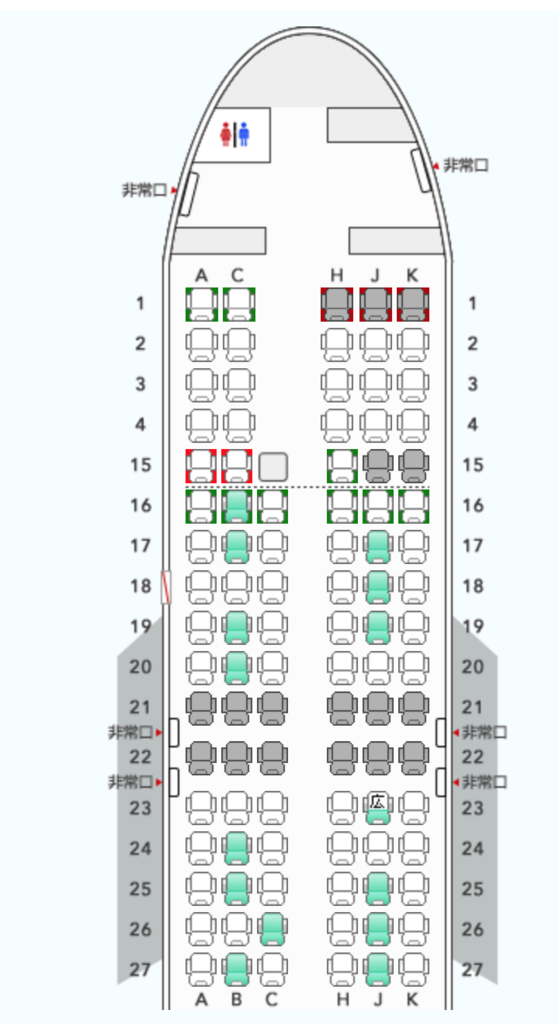

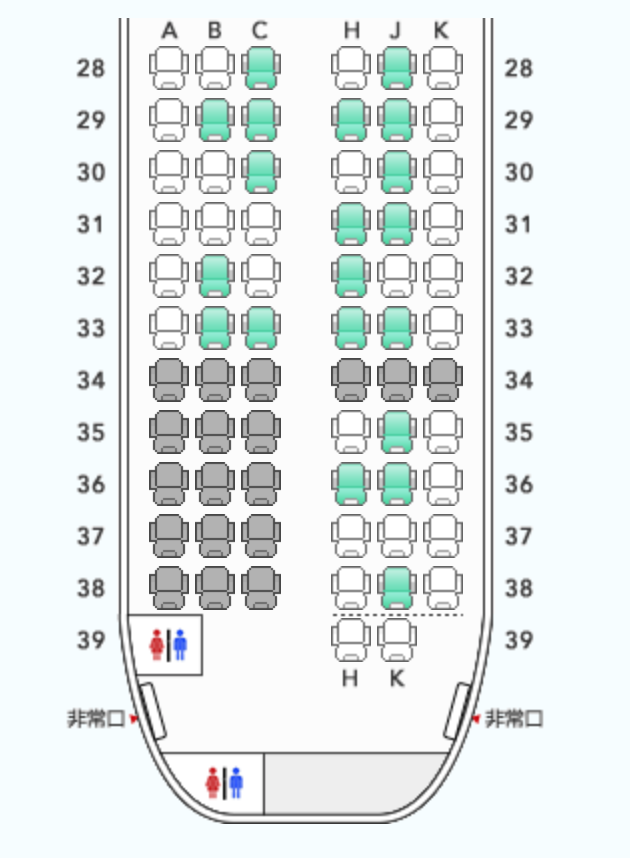

国内線JAL指定席制限・座席表(デカい機材編)

- w16(777-200;772;777;)

- w24(777-300;773)

- a25(767-300ER;763)

- a26(767-300;763;)

- a27(767-300ER;763;767;)

- v32(737-800;738;73H;)

- v35(737-800;738;73H;) JTAの便など

- v51/55(737-400;734;)

凡例:

赤枠・・・ステータス制約

緑枠・・・運賃制約

グレー・・・予備席

w16(777-200;772;777;)

w24(777-300;773)

a25(767-300ER;763)

a26(767-300;763;)

a27(767-300ER;763;767;)

v32(737-800;738;73H;)

v35(737-800;738;73H;) JTAの便など

v51/55(737-400;734;)